机器人丝杠的终局是磨床?

来源:证券之星资讯

2025-05-19 14:37:28

随着人形机器人、半导体设备等高端制造业的快速发展,精密传动部件——滚珠丝杠与行星滚柱丝杠的需求呈现几何级增长。以人形机器人为例,单台设备需搭载14-17根行星滚柱丝杠及30根微型丝杠,特斯拉Optimus Gen3的量产目标在2026年已达5万台,对应丝杠需求超70万根;若远期产量达百万台,全球磨床设备需求将新增超100亿元。半导体领域对丝杠的精度要求更高(C0-C5级),进一步推升高精度磨床需求。

从技术参数看,人形机器人丝杠的传动误差需控制在8-18μm(C3-C5级),表面粗糙度要求0.1-0.4μm,而半导体设备精度则需达C0级(误差≤3.5μm)。这一标准对加工设备提出极高要求,尤其是多线螺纹、花键齿结构及螺母内螺纹的精密磨削工艺,成为产业核心痛点。

螺纹加工成核心瓶颈

行星滚柱丝杠作为高端装备核心传动部件,其制造工艺突破正面临三重技术壁垒的严峻挑战。

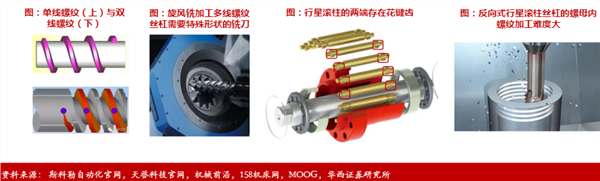

在基础结构加工环节,多线螺纹与花键齿的复合加工难题尤为突出。传统单线螺纹设计已无法满足高承载需求,行业普遍采用双线螺纹结构使承载能力提升60%-70%,但线数增加直接导致滚道间距缩短至毫米级。

这种几何约束迫使磨削工艺发生根本性变革:砂轮单次进给量需控制在0.01mm以内,且每磨削0.5mm长度即需完成正反向换向操作,换向频次较单线螺纹增加3倍以上。更严峻的是,行星滚柱两端的花键齿啮合精度要求达到GB/T 3478.1标准6级精度,其非对称齿形与螺母齿轮环的啮合间隙需控制在2-5μm范围内。

这种复合结构导致单件加工节拍长达4小时,且需依赖七轴联动数控机床实现0.001°的分度精度,而当前国内设备保有量不足全球总量的5%,严重制约规模化生产。

在螺母内螺纹加工领域,工艺路线选择呈现两极分化态势。传统内圆磨削工艺采用CBN砂轮进行展成法加工,单件耗时40-60分钟且需配备专用防撞装置应对长度超过300mm的螺母。某头部企业生产数据显示,该工艺设备综合效率(OEE)仅为32%,且砂轮修整频率高达每加工15件/次。与之形成鲜明对比的是旋风铣削技术,其采用成型铣刀盘实现断续切削,理论材料去除率可达120cm³/min,较磨削工艺提升8倍。

但国内设备动态径向跳动精度普遍在8μm以上,难以满足内螺纹中径公差≤4μm的要求。进口德国某品牌五轴旋风铣机床虽能实现2μm级精度,但单台设备价格超1200万元,且核心电主轴、静压导轨等部件面临技术封锁。这种困境迫使特斯拉等新能源汽车企业推动工艺革新,其上海工厂采用的"以车代磨"预加工+旋风铣粗加工+精磨终加工的组合工艺,使单件加工成本下降47%,但工艺稳定性仍需每班次进行3次激光干涉仪校准。

精度保障与生产效率的矛盾在终加工环节达到顶峰。以轧辊磨床为例,其砂轮线速度需维持在45-60m/s区间才能实现纳米级表面粗糙度,而主轴系统热变形需控制在0.5μm/100mm以内。某国产高端机型实测数据显示,连续运转2小时后主轴温升达3.2℃,导致Z轴定位误差偏移1.8μm。为突破此瓶颈,行业正探索在线测量补偿技术,通过集成激光位移传感器与误差补偿算法,实现每0.5秒一次的动态修正。但这种技术方案需配套价值80万元的测量系统,且算法模型需针对每台设备进行300小时以上的标定训练。

在成本压力下,部分企业尝试将中道磨削量从常规的0.15mm减少至0.08mm,但精磨余量必须保留0.03-0.05mm以确保螺纹滚道型面精度。实验表明,当精磨余量低于0.02mm时,表面残余应力分布均匀性下降37%,直接威胁产品疲劳寿命。

这些技术瓶颈的突破正重塑全球精密传动产业链格局。日本THK公司开发的磁悬浮主轴旋风铣机床已实现0.3μm的圆度精度,德国Schaeffler集团则通过激光增材制造技术将花键齿加工节拍缩短至45分钟。

这场技术革命不仅关乎单个零部件的制造突破,更预示着智能制造时代复杂曲面加工的全新范式——在0.001mm级的微观世界里,工艺创新与装备突破的协同进化正在重新定义机械制造的精度边界。

并购+研发投入,国产品牌突破在即

国产磨床产业正通过技术迭代与市场验证加速突围,逐步打破海外品牌长期主导的高端装备垄断格局。

面对瑞士莱斯豪尔、德国克林贝格等国际巨头动辄两年交付周期与千万元级设备成本,国产厂商以价格优势、快速响应能力及定制化服务抢占市场份额。典型案例包括华辰装备2025年斩获福立旺100台精密磨床订单,直接支撑其行星滚柱丝杠规模化量产,验证了国产设备在复杂螺纹加工领域的可靠性。

目前国内技术突破呈现多点开花态势:秦川机床通过旗下汉江机床实现滚珠丝杠P2级精度覆盖,部分产品达P1/P0级顶尖水准,已切入特斯拉供应链体系。其磨床设备投资占丝杠产线成本46%,2024年产能从5万套跃升至10万套,远期规划瞄准30万套量级,配套52%的高毛利率凸显技术溢价能力。浙海德曼则另辟蹊径,依托T65/T55系列高精密车床实现“以车代磨”工艺革新,主轴端部跳动控制在1μm以内,成功供货贝斯特、五洲新春等零部件巨头,沙门基地新增900台/年产能专供机器人核心部件。恒而达通过收购德国SMS高精度磨床业务,快速补齐内螺纹磨削技术短板,加速国产设备向欧洲市场反向输出。

产业链协同效应进一步放大国产优势。沃尔德开发的PCBN旋铣刀具将丝杠加工精度提升至C3-C5级,配合国机精工的超硬材料突破,构建起从刀具到机床的完整技术闭环。这种设备-耗材联动创新使国产丝杠加工效率提升超30%,部分场景下单位能耗降低25%。随着人形机器人产业进入量产前夜(预计2026-2027年全球产能达百万台级),国产磨床产业链正从单点突破转向体系化竞争,通过福立旺、贝斯特等客户的批量验证,逐步建立“设备-工艺-耗材”三位一体的国产解决方案,为机器人关节部件的自主可控奠定制造基础。

高端丝杠加工设备的国产化替代已从“政策驱动”迈向“订单验证”阶段,千亿市场呼之欲出。在制造业自主可控与降本增效的双重逻辑下,具备核心技术突破与大规模交付能力的企业,有望在机器人时代复刻“宁德时代式”的成长神话。

证券之星对外担保

2025-05-19

证券之星对外担保

2025-05-19

证券之星对外担保

2025-05-19

证券之星对外担保

2025-05-19

证券之星对外担保

2025-05-19

格隆汇

2025-05-19

证券之星资讯

2025-05-19

证券之星资讯

2025-05-19

证券之星资讯

2025-05-19