中国铁建“双十”公布,铁建重工大直径盾构机主轴承专项研发团队荣获“十大楷模”

来源:财经报道网

2025-02-11 19:47:13

(原标题:中国铁建“双十”公布,铁建重工大直径盾构机主轴承专项研发团队荣获“十大楷模”)

近日

中国铁建发布《关于表彰

第五届“永远的铁道兵杯”十大楷模

第八届“十佳道德模范”的决定》

铁建重工

大直径盾构机主轴承专项研发团队

荣获“十大楷模”

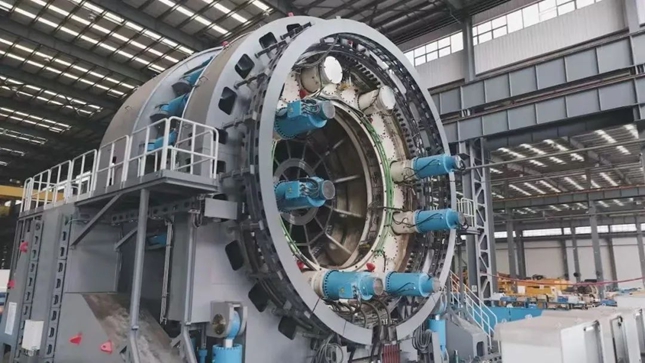

铁建重工大直径盾构机主轴承专项研发团队成立于2019年7月,发扬“逢山凿路、遇水架桥”的铁道兵精神,自主研制全球最大直径8.61米盾构机整体式主轴承,建成国际领先的主轴承高端产线,打造全球最大的主轴承工况模拟综合试验台,实现全系列盾构机主轴承研制,保障了主轴承产业链的完全自主可控。

勇当打破国外垄断“先行者”

穿山越岭、过江跨海的盾构机是支撑国家经济建设的大国重器。一直以来,大直径盾构机核心部件主轴承完全依赖进口,长期遭受“卡脖子”之痛,被列入“国家工业强基工程支持目录”“国家产业基础创新发展目录”。1台直径8米级的进口主轴承要价上千万元,供货周期长达两年,技术服务完全受制于人。

2019年7月,铁建重工发挥企业“出题人”“答题人”“阅卷人”作用,主动请缨立下军令状,积极参与国家重点研发计划,主持国务院国资委重大技术装备攻关项目,聚焦基础研究和应用研究融合发展,建立高能级创新平台型组织,选拔53名高端地下工程装备与轴承制造领域核心技术人才,组建专项研发团队,成立代号为“197”的研究设计院,聚力突破掘进机全产业链自主化的“最后一环”。

打造重大技术装备“中国心”

盾构机主轴承直面极端恶劣工况考验,且在隧道内无法更换,可靠性和安全性要求极高,处于大型高端精密轴承产业链最顶端。然而我国轴承业关键基础材料对外依存度高,大型重载轴承自主设计理论、核心工艺、验证手段匮乏,产品研制难度随尺寸增大而成倍增加。

研发团队聚焦基础研究和前沿技术,排兵布阵,深入开展材料、设计、工艺、试验等技术攻关,研究数十种材料配比,校验百余组设计方案,摸索近百项工艺路线,分析上万组试验数据。历经四年鏖战,实现了盾构机主轴承长寿命轴承钢、设计方法与软件、生产制造工艺的全部国产化,突破具有自主知识产权的关键技术,获得授权专利百余项,拿到破解核心密码的金钥匙。先后开发直径3米至8米级多种规格主轴承,实现从0到1、从1到N的蜕变。

此后,直径8.61米主轴承首次试制“一次成优”,打赢了一场挑战世界级难题的创新之战,为国之重器成功打造“中国心”,将主轴承关键核心技术牢牢掌握在自己手中。

2023年10月12日,自主研制的直径8.61米盾构机主轴承在长沙下线,其高超制造工艺“堪比在米粒上雕花”,产品重达62吨,能够承受超万吨级载荷,是迄今全球直径最大、单体最重、承载最强的整体式盾构机主轴承,可用于驱动直径18米及以上超大直径盾构机,有效填补了超大直径主轴承型谱空白。

领跑产品产业发展“新赛道”

我国掘进机主轴承产业基础薄弱,产线建设基本空白,硬铣齿、滚道磨削等关键工序的核心制造装备对外依存度极高,风险大,保障产业链安全牵系“国之大者”。

研发团队从零起步,围绕产学研用深度融合,开展产线规划、工艺布局、设备选型等全过程开发,打造国内首台最大直径数控立式磨床、数控高速铣齿机等国产工业母机,建成国际领先、国内最大的主轴承全工序专业化生产线。

自主绘制数百份图纸,开展近百次仿真模拟,通过若干轮评审论证,以颠覆式创新成功开发承载万吨级试验台结构,突破参数智能化采集、复杂载荷电液控制、加速加载疲劳试验等关键技术,建成全球最大直径主轴承工况模拟试验台,顺利完成国产主轴承产品可靠性验证,助推关键基础零部件实现工程验证及市场化应用,为加快形成新质生产力作出重要贡献。

2023年12月4日,以丁荣军等院士专家组成的鉴定委员会一致认为项目技术难度大、创新性强,具备自主知识产权,解决了大直径盾构机主轴承“卡脖子”难题,并给予“成果整体技术达到国际先进水平,部分达到国际领先水平”的高度评价。

让我们向模范致敬、学习

传承新时代铁道兵精神

笃行不怠、奋楫争先

为企业高质量发展贡献智慧与力量

本文来源:财经报道网

时代财经

2025-02-11

财经报道网

2025-02-11

财经报道网

2025-02-11

财经报道网

2025-02-11

财经报道网

2025-02-11

财经报道网

2025-02-11

证券之星资讯

2025-02-11

证券之星资讯

2025-02-11

证券之星资讯

2025-02-11